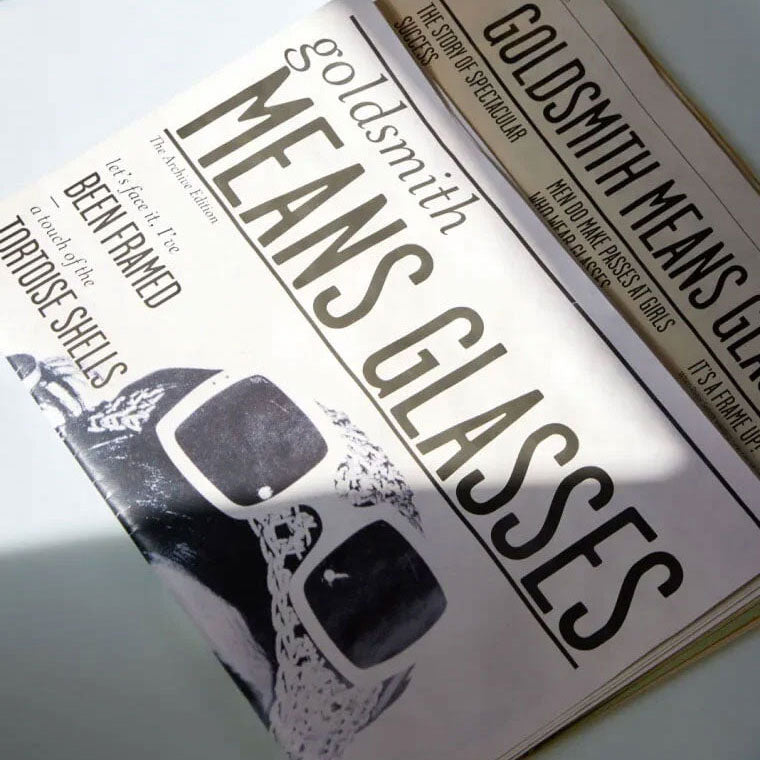

to maintain the legacy of our heritage and continue to produce the finest eyewear in the world.

Whilst tradition is vitally important to us, we are also a 21st century brand and the developments in modern manufacturing and lens quality allow us to offer the best of both. Our frames demonstrate the perfect synergy of old manufacturing techniques and new, advanced materials.

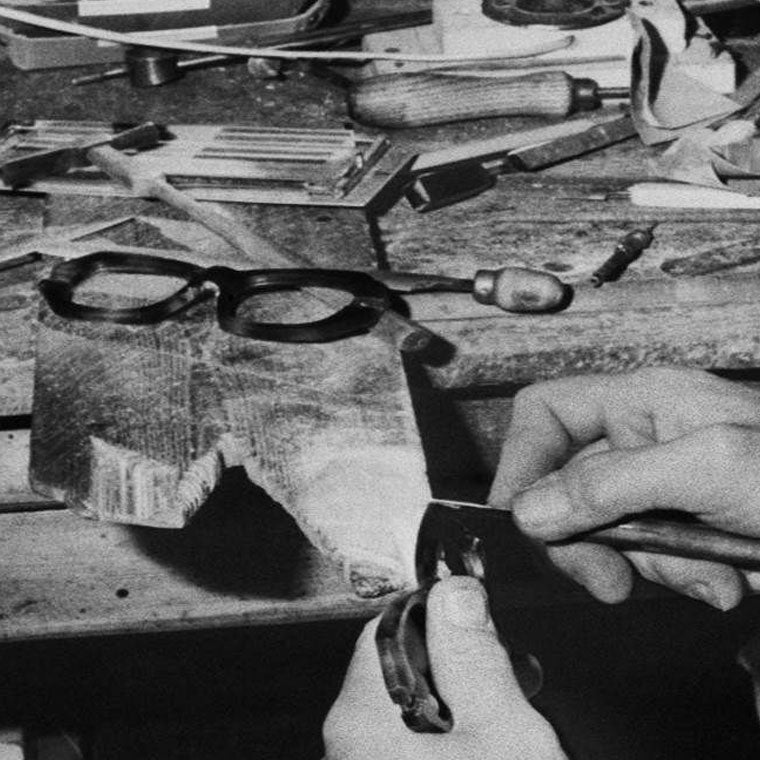

We largely work with artisans from family owned and operated factories. Their expertise and experience allow us to use many traditional techniques, methods that have been proven to provide the most hard-wearing and robust frames.

Show me something made by a machine that has the same personality and attention to detail as something handmade. What we do here is special.

OLIVER GOLDSMITH, 1967

Who makes the components for our frames is almost as important to us as how they are made and we only work with the best suppliers, whether that be in England, Italy, France or Japan. We believe in relationships, trust and social responsibility – and that continues through to the people who sell our products. The opticians and retail stores that stock Oliver Goldsmith, are some of the most genuine, creative and passionate people in the world.

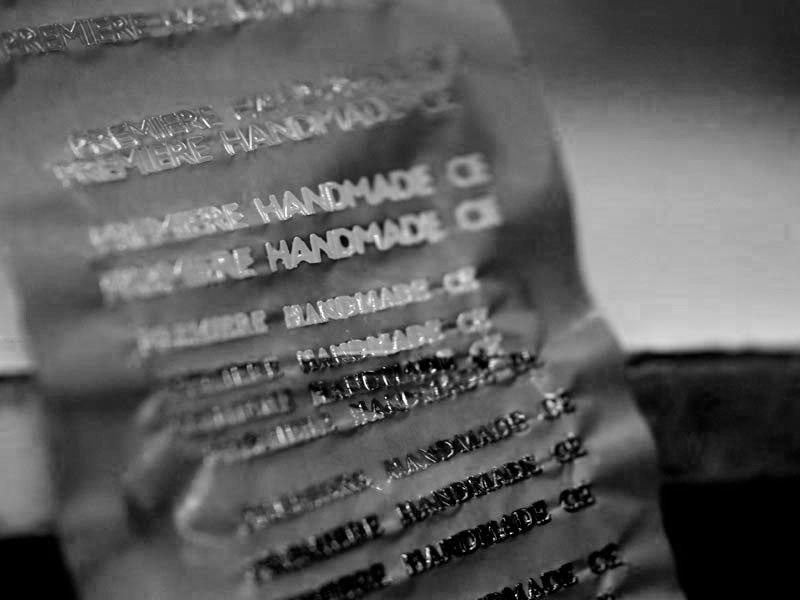

The specific manufacturing requirements of our frames dictate the factories and craftsman and women we work with. Japan are pioneers in their work with metal, whilst Italy is still renowned for producing the best quality acetate on the market. All factories are different and have different ‘personalities’ when they make frames. Our job is to perfectly match the skill set and personality of the factory with the frame style and construction.

Making each style is a team effort, a collaboration of experience, ability and passion and we believe this partnership is something you can literally feel in the final product.

We don’t believe in fast fashion or ever-changing trends

The construction and design of our frames is about longevity, frames to take you through decades of wear and enjoyment.

Manufacturing an Oliver Goldsmith or Claire Goldsmith frame is a labour of love and passion. It is a very complex procedure, with the process from design to finished product taking up to 8 months to complete.

DER PROZESS

Von unserem Londoner Büro aus werden erste handgezeichnete Ideen durch 3D-gedruckte Prototypen in die Realität umgesetzt. Diese Rohbeispiele ermöglichen es dem Team, Anpassungen an Passform, Größe und Formgebung vorzunehmen, und die bearbeiteten Versionen werden zur endgültigen Vorproduktionsprobe an die Fabrik zurückgeschickt.

Die nächste Herausforderung ist die Farbauswahl, einer der aufregendsten, befriedigendsten und gleichzeitig schwierigsten Prozesse – die Möglichkeiten sind endlos, wenn es um Farbkombinationen, Laminierungen oder sogar die Integration verschiedener Materialien wie Metall und Acetat geht. Unser Team muss sich so vieler Faktoren bewusst sein; von technischen Aspekten, wie z. B. wie dick ein Rahmen geschnitten ist (wie undurchsichtig oder hell die Farbe leuchtet), bis hin zu menschlichen Aspekten, wie z. B. dem Hautton. Die Abwägung der Entscheidungen zwischen Experimentieren mit Farbe und dem Überschreiten von Grenzen bei der Schaffung alltäglicher Klassiker ist ebenfalls ein wesentlicher Faktor für den Erfolg eines Designs.

Sonnengläser müssen natürlich jede einzelne Farbkombination ergänzen und die Art der von uns verwendeten Gläser spielt ebenfalls eine Rolle – Glas, CR39 oder Nylon. Sobald jedes kleinste Konstruktionsdetail fertiggestellt ist, kann die Produktion beginnen.

PRODUCTION

The construction of a frame requires us to work with multiple suppliers in unison - lenses from one specialist supplier, hinges from another, and our acetate is from Mazzucchelli, who are the largest and oldest factory in Italy. The integrity of the components we use, combined with the design is fundamental to the longevity and success of our products.

From initial design to finished product is a process of immense precision and accuracy and the synergy of machinery and handmade craftsmanship is beautiful. From the technical tooling of the CNC machine to the manipulation of the frontal curve and bridge bump, that is pressed into the raw fronts by hand. Any 3D shaping or sculpting that cannot be performed by a workstation is done by hand by talented and skilled artisans who have honed their skills over many years of repetition and commitment to their craft.

Die Schläfen (oder Bügel) des Rahmens werden dann geschnitten und unter hoher Hitze und Druck zusammengedrückt, um das Einsetzen des Drahtelements vorzubereiten. Dieser kleine, aber technische Faktor sorgt dafür, dass die Bügel in Form bleiben und individuell an das Gesicht angepasst werden können. Anschließend werden die Scharniere wieder von Hand eingesetzt.

Wir konzentrieren uns darauf, die Rahmen mit viel Liebe zum Detail zu formen und zu modellieren, insbesondere beim Polieren und Veredeln. Jeder Rahmen verbringt mehrere Tage in Trommelfässern mit vier verschiedenen Poliergraden, bevor er schließlich von Hand poliert wird. In diesem Produktionsprozess können die Fassungen teilweise bis zu 30 verschiedene Prozesse durchlaufen.

Die Montage des Rahmens ist ebenfalls ein technischer Vorgang mit kontinuierlichem Handpolieren, Logoaufbringen und Einsetzen von Gläsern und Lasergravur. Erst nachdem unsere Rahmen von einem hochqualifizierten Qualitätskontrollassistenten bewertet wurden, können sie verpackt und zurück nach London versandt werden – bereit zum Kauf.

Wir sind stolz auf die Arbeit und das persönliche Engagement, das in jedem unserer Rahmen steckt. Wir haben vollen Respekt vor unseren Lieferanten, glauben an faire Bezahlung, Transparenz und die Rückverfolgbarkeit aller unserer Komponenten.