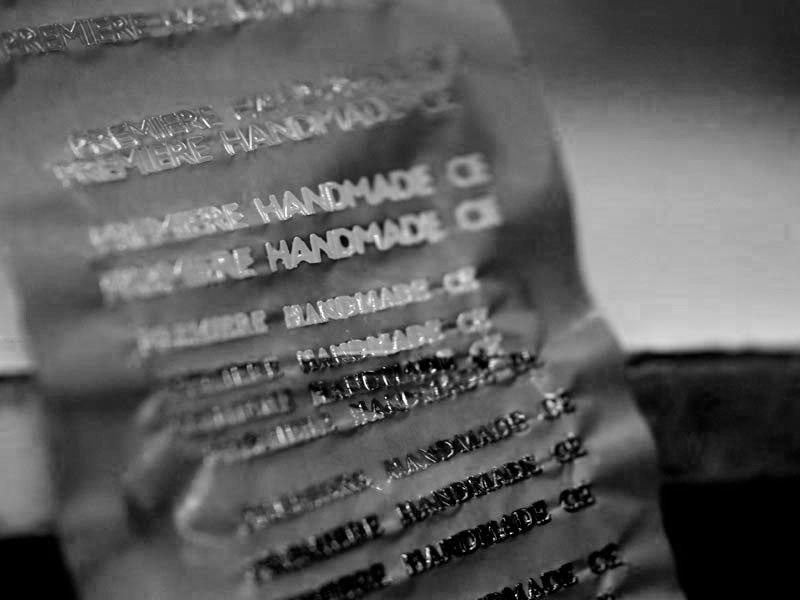

私たちの遺産の遺産を維持し、世界で最高のアイウェアを生産し続ける.

伝統は私たちにとって極めて重要ですが、当社は 21 世紀のブランドでもあり、現代の製造とレンズ品質の発展により、両方の最高のものを提供することができます。当社のフレームは、古い製造技術と新しい高度な素材の完璧な相乗効果を発揮します。

当社は主に家族経営の工場の職人と協力し、彼らの専門知識と経験を活かして、最も耐久性と堅牢性に優れたフレームを提供することが実証されている多くの伝統的な技術と手法を採用しています。

手作りのものと同じ個性と細部へのこだわりを持った機械で作られたものを見せてください。<br><br>私たちがここでやっていることは特別です。<br><br> <span style="font-size:0.7em;">- オリバー・ゴールドスミス、1967 年</span>

オリバー・ゴールドスミス、1967年

フレームのコンポーネントを誰が作るかは、どのように作られるかと同じくらい重要であり、イギリス、イタリア、フランス、日本など、最高のサプライヤーとのみ仕事をしています。私たちは人間関係、信頼、社会的責任を信じています。そしてそれは私たちの製品を販売する人々にまで及びます。オリバー ゴールドスミスを扱う眼鏡店や小売店は、世界で最も誠実で創造的で情熱的な人々の一部です。

私たちのフレームの特定の製造要件は、私たちが一緒に働く工場と職人と女性を決定します.日本は金属加工のパイオニアであり、イタリアは依然として市場で最高品質のアセテートを生産することで有名です。フレームを作る工場はそれぞれ異なり、異なる「個性」を持っています。私たちの仕事は、工場のスキル セットと個性をフレーム スタイルと構造に完全に一致させることです。

それぞれのスタイルを作ることはチームの努力であり、経験、能力、情熱のコラボレーションであり、このパートナーシップは最終製品で文字通り感じることができると信じています.

私たちはファストファッションや絶え間なく変化するトレンドを信じていません

当社のフレームの構造とデザインは長寿命であり、フレームは何十年にもわたって着用して楽しむことができます。

オリバー ゴールドスミスやクレア ゴールドスミスのフレームの製造は、愛と情熱の結晶です。これは非常に複雑な手順であり、設計から完成品までのプロセスが完了するまでに最大 8 か月かかります。

プロセス

ロンドン オフィスでは、最初の手描きのアイデアが 3D プリントされたプロトタイプを通じて概念化されます。これらの未加工のサンプルにより、チームはフィット感、サイズ、形状を調整し、編集されたバージョンが工場に戻され、最終的な試作前のサンプリングが行われます。

次の課題は、色を選択することです。これは、最も刺激的で満足のいく、しかし困難なプロセスの 1 つです。色の組み合わせ、ラミネーション、さらには金属やアセテートなどの異なる素材をどのように統合するかについても、可能性は無限大です。私たちのチームは非常に多くの要因を意識する必要があります。フレームのカットの厚さ(色の不透明度や明るさ)などの技術的な側面から、肌の色合いなどの人間的な側面まで。色を実験的に使用することと、境界を押し広げて日常的なクラシックを作成することの間の決定のバランスをとることも、デザインの成功に不可欠です。

もちろん、サンレンズは個々の色の組み合わせを補完する必要があり、使用するレンズの種類 (ガラス、CR39、またはナイロン) も考慮する必要があります。構造の細部がすべて完成したら、生産を開始できます。

製造

フレームの構築には、複数のサプライヤーと協力して作業する必要があります。レンズはある専門サプライヤーから、ヒンジは別の専門サプライヤーから、当社のアセテートはイタリアで最大かつ最古の工場である Mazzucchelli から提供されます。当社が使用するコンポーネントの完全性とデザインの組み合わせは、当社製品の寿命と成功の基本です。

初期設計から完成品まで、計り知れない精度と正確さのプロセスであり、機械と手作りの職人技の相乗効果は美しいです。 CNC マシンのテクニカル ツーリングからフロント カーブとブリッジ バンプの操作まで、手作業で生のフロントに押し付けられます。ワークステーションでは実行できない 3D 成形または彫刻は、長年の繰り返しと技術への取り組みを通じてスキルを磨いてきた才能のある熟練した職人によって手作業で行われます。

次に、フレームのテンプル(またはアーム)が切断され、ワイヤ要素の挿入に備えて、大量の熱と圧力の下で圧縮されます。この小さいながらも技術的な要素により、テンプルの形状を維持し、個人の顔に合わせることができます。次に、ヒンジをもう一度手で挿入します。

特に研磨と仕上げに関しては、細部にまで細心の注意を払ってフレームの成形と彫刻に重点を置いています。すべてのフレームは、最終的に手作業で研磨される前に、4 つの異なる研磨グレードを使用するタンブリング バレルで数日間過ごします。場合によっては、この生産プロセス中にフレームに最大 30 の異なるプロセスが適用されることがあります。

フレームの組み立ても、手作業による研磨、ロゴの貼り付け、レンズの挿入、レーザー彫刻などの技術的な手順です。当社のフレームは、熟練した品質管理アシスタントによって一度だけ評価され、箱詰めされてロンドンに返送される準備ができています。購入する準備ができています。

私たちは、フレームのひとつひとつに込められた仕事と個人的な献身を誇りに思っています。私たちはサプライヤーを完全に尊重し、公正な報酬、透明性、すべてのコンポーネントの追跡可能性を信じています。